ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Приступая к постройке катера или другого малого судна, важно правильно выбрать конструкцию корпуса и сечения основных связей его набора.

Корпус должен быть не только прочным, т. е. способным выдержать нагрузки, которые встретятся при эксплуатации судна, но и легким, так как

от веса корпуса зависят ходовые качества судна, его транспортабельность, удобство хранения и т. п.

Лучше всего оценивать ту или иную конструкцию путем сравнения ее с уже построенными корпусами, использующимися в таких же условиях. Некоторые сведения по конструкции деревянных корпусов малых судов различных типов можно найти в «Справочнике по мелким судам» Ю. В. Емельянова и Н. А. Крысова (Судпромгиз, 1950 г.)

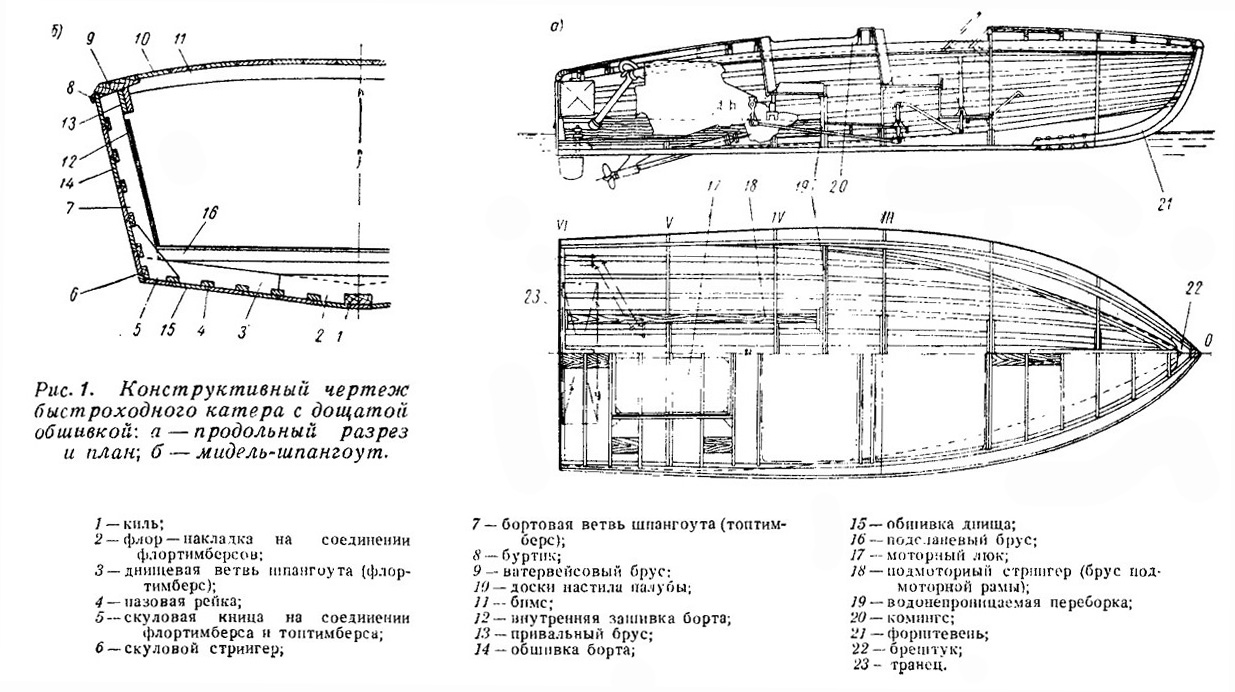

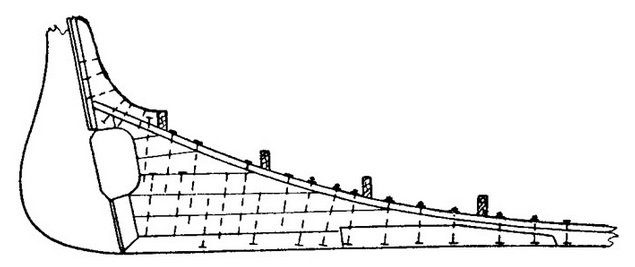

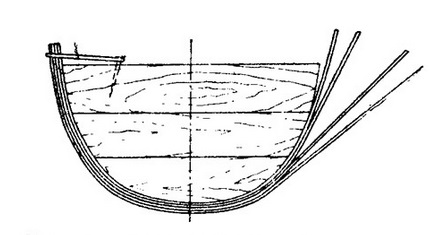

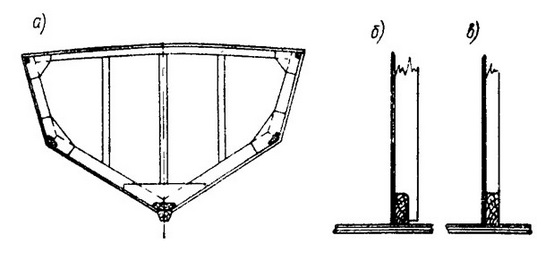

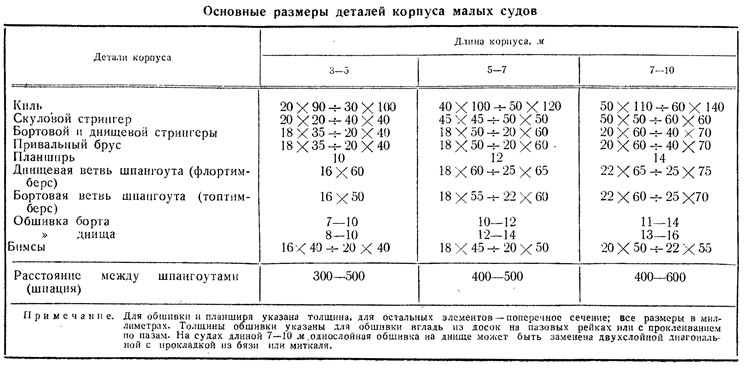

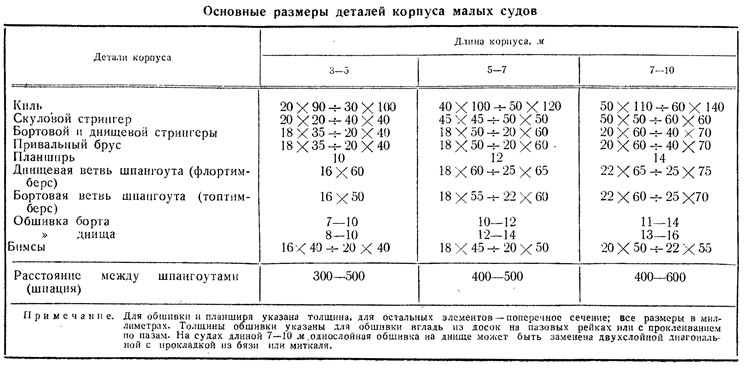

В таблице в качестве примера приведены ориентировочные размеры сечений основных связей корпусов, а на рис. 1 показан типичный конструктивный чертеж корпуса катера. Размеры указаны для конструкций, при изготовлении которых склеивание не применялось, поэтому для клееных корпусов сечения связей могут быть несколько уменьшены.

Рассмотрим конструкции отдельных узлов и деталей корпуса малого судна.

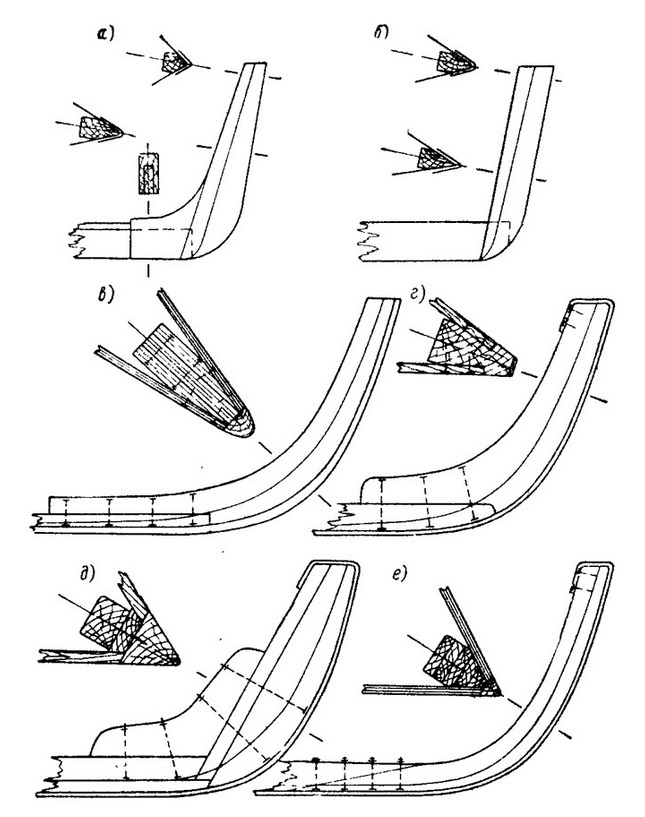

Для небольшой моторной лодки или байдарки форштевень проще всего изготовить из отдельного бруска (рис, 2, а и 6), который нарезают на киль и приклеивают к нему с гвоздевой запрессовкой.

Иногда форштевни делают из нескольких слоев водостойкой фанеры толщиной 10—12 мм (рис. 2, в). Из картона, фанеры или бумаги вырезают шаблон форштевня с припуском по ширине 4—6 мм. По этому шаблону из фанеры выпиливают нужное для получения заданной толщины штевня число заготовок.

После зачистки кромок и подготовки склеиваемых поверхностей заготовки склеивают в пакет, образующий криволинейный брусок форштевня.

При склеивании применяется запрессовка заклепками, гвоздями или шурупами; удобнее всего использовать заклепки из медной проволоки диаметром 3—5 мм. Крепеж следует располагать ближе к внутренней кромке форштевня, так как у наружной будет снята малка для обшивки.

Еще лучше, если можно использовать заготовку из кривослойного дерева (кокору); в этом случае (рис. 2, г) остается лишь обработать форштевень в соответствии с заданными размерами.

При отсутствии покорного материала форштевень может быть вырезан из прямолинейного бруска и соединен с килем при помощи носовой кницы-накладки — кнопа (рис. 2, д).

Для сравнительно крупных лодок и катеров, строящихся серийно, целесообразно изготовлять гнутоклееные штевни из реек (рис. 2, е).

В связи с тем что радиус кривизны форштевня, как правило, небольшой, толщина реек может быть равна 4—7 мм; ширину заготовок следует брать на 4—6 мм больше ширины штевня после окончательной его обработки.

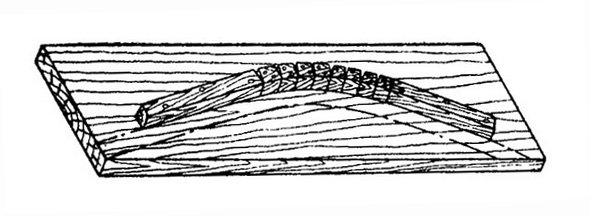

При любительской постройке судов для выклеивания штевня удобно, применить довольно пррстой макет, или кондуктор (рис. 3), к которому рейки по очереди прижимаются струбцинами или приколачиваются гвоздями.

Для того чтобы рейки форштевня не приклеивались к макету или его основанию, на эти поверхности перед склейкой необходимо положить бумагу. После склеивания заготовку обрезают и обрабатывают в размер.

Форштевень крепят к килю на клею с применением крепежа — болтов, заклепок или шурупов.

Для обеспечения прочности этого ответственнбго узла длина перекроя в соединении форштевня и киля должна быть не менее 5 высот киля; протяженность кнопа по штевню — не менее 0,4 длины штевня; клеевое усовое соединение следует выполнять с перекроем, равным 4—5; высотам бруса киля.

Большинство малых судов имеет транцевую корму с плоским днищем, поэтому ахтерштевней на них, как правило, нет.

Исключение составляют байдарки, гребные шлюпки и парусные яхты, т. е. тихоходные суда, у которых ватерлинии имеют заострение в корме.

На байдарках конструкция ахтерштевней обычно аналогична конструкции форштевней; различие заключается лишь в изменении угла наклона или очертаний.

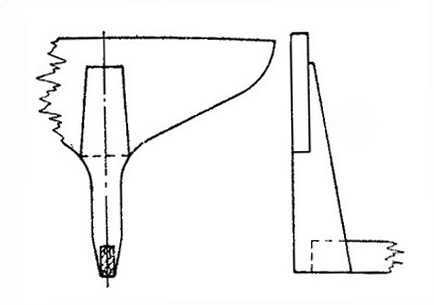

На рис. 4 показан ахтерштевень лодки с транцевой кормой. С килем штевень соединен врезкой на клею. Ахтерштевни более крупных судов соединяют с килем посредством старнкницы.

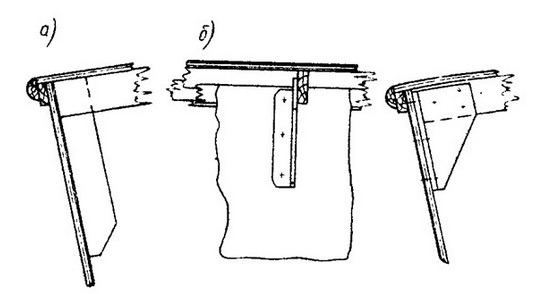

Транцы состоят обычно из обвязки, т. е. рамки из брусков по периметру, обшивки и стоек, подкрепляющих последнюю (особенно в районе установки подвесного мотора).

Бруски обвязки соединяют между собой в углах в шип на клею; для присоединения продольных связей в брусках делают гнезда (рис. 5).

На больших лодках для подвесного мотора (или моторов) у транца делают выгородку — рецесс, конструкция которого показана, например, на чертежах катера «Ленинградец».

На небольших лодках и байдарках транцы могут вообще не иметь обвязки (см. рис. 4) — обшивку корпуса и настил палубы крепят непосредственно к транцу, вырезанному из толстой доски.

Транец с килем соединяют мощной старнкницей (кормовым кнопом) или двумя кницами из водостойкой фанеры или металла.

Кницы из фанеры удобно приклеивать к килю и средней стойке транца по их боковым граням, причем между кницами обязательно ставят на клею деревянный заполнитель.

На металлических кницах по свободной кромке отгибают фланцы.

На моторно-парусных судах часто применяют весьма развитые дейдвуды, набранные из толстых брусьев (рис. 6) на клею, гвоздях и болтах.

На яхтах все элементы закладки, включая дейдвуд, выклеивают из досок (рис. 7).

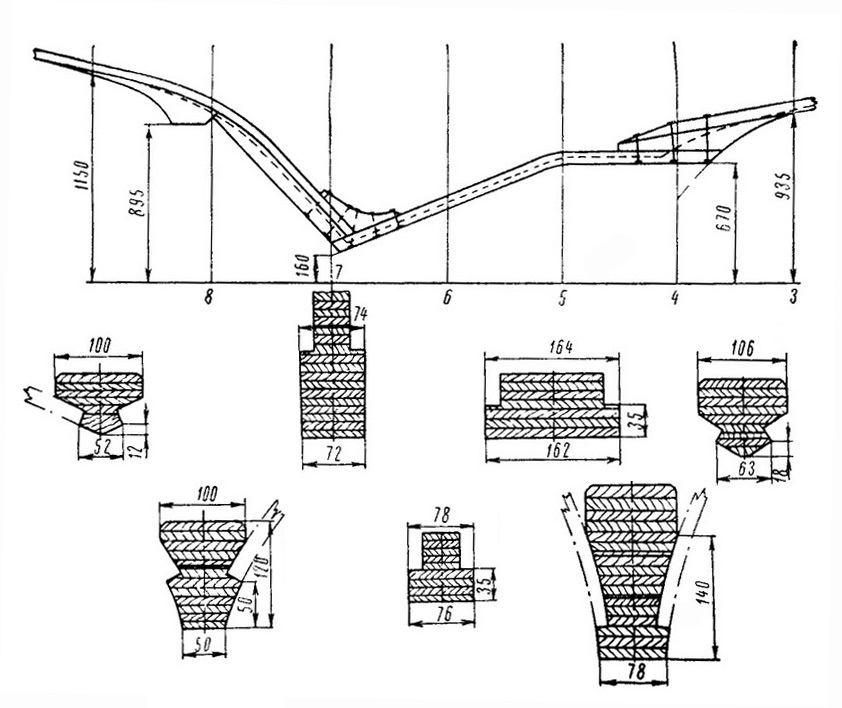

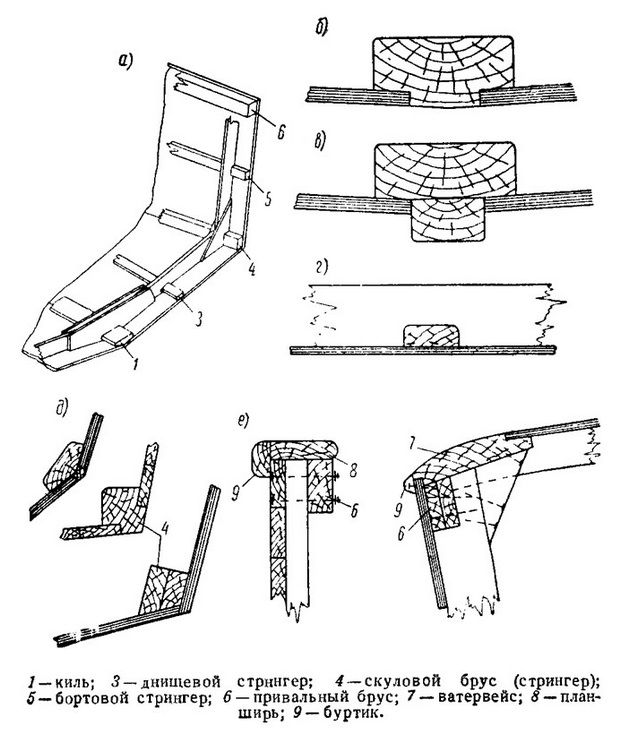

К продольным связям (рис. 8) относятся: киль, фальшкиль, днищевые и бортовые стрингеры, скуловые брусья (скуловые стрингеры), привальные брусья, планширь и ватервейсовый брус. Форма поперечного сечения каждой из этих связей определяется расположением ее в конструктивных узлах.

В обеспечении общей продольной прочности малых судов важную роль играют наружная обшивка и настил палубы.

На небольших лодках в средней части корпуса, как правило, палубного настила нет; его отсутствие должно быть компенсировано увеличением сечений продольных связей, расположенных в верхней части корпуса. С этой точки зрения целесообразно выполнять непрерывными по всей длине корпуса такие связи, как ватервейсовый брус, планширь и даже буртик.

Дефекты древесины — сучки, косослой и др. сильно уменьшают прочность продольных связей при растяжении.

Поскольку подобрать бруски для продольных связей на всю длину корпуса без сучков и косослоя очень трудно, эти связи следует склеивать из более короткого, но высококачественного материала. Длина усового перекроя должна быть равна 12—15 толщинам заготовки.

Продольные связи с большим поперечным сечением и значительной кривизной следует выклеивать по месту или в кондукторе из двух реек.

В этом случае против какого-либо дефекта одной рейки располагают хороший участок другой рейки, компенсирующий ослабление связи.

Каждую из реек тоже можно склеивать из Отдельных частей, при этом длина усового перекроя может быть уменьшена до 8—10 толщин рейки.

В случае сложной конструкции килей, например, на парусных судах (см. рис. 7) целесообразно применять замковые соединения на болтах. Каждое усовое соединение рекомендуется склеивать отдельно, применяя запрессовку струбцинами.

В случае одновременного склеивания нескольких соединений каждое из них предварительно собирают на монтажных гвоздях. Под струбцины рекомендуется положить прокладки, чтобы они распределяли давление равномерно по всей длине усового соединения.

Для повышения качества соединения бруски желательно прострогать по пласти на фуговочном станке. При склеивании реек необходимо проследить, чтобы давление было достаточным и равномерным по всей площади склеивания. Если не хватает струбцин, можно применить, например, клиновые приспособления — цулаги, которые несложно изготовить из обрезков досок.

После склеивания и выдержки заготовки прострагивают, выдерживая заданные размеры поперечных сечений связей; малку лучше снимать после постановки продольных связей на места, т. е. после сборки набора.

Соединение стрингеров и привальных брусьев с форштевнем осуществляют с помощью врезки, применяя клей и крепеж; часто используют брештуки — горизонтальные кницы на крепеже.

Конструкция шпангоутов зависит в первую очередь от обводов корпуса.

При постройке малых судов целесообразно предварительно изготовлять шпангоутные рамки, которые затем служат лекалами для сборки всего корпуса.

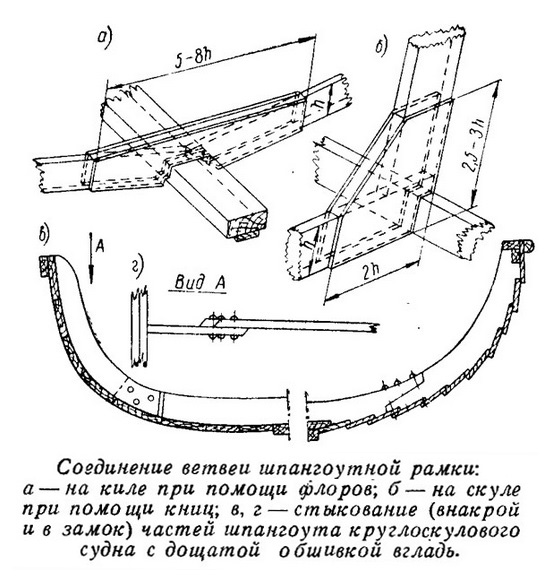

Натесные шпангоуты чаще всего применяют на судах с остроскулыми обводами. В большинстве случаев днищевые и бортовые ветви шпангоутов и бимсы выпиливают из досок требующейся толщины и в углах соединяют кницами из водостойкой фанеры толщиной 4—6 мм; поставленными на клею или заклепках. Если приходится использовать неводостойкую фанеру, необходимо после приклеивания книц к соединяемым связям тщательно проолифить их и покрыть водостойким лаком.

На рис. 9 показаны соединения частей шпангоут-ной рамки на скуле и в ДП на киле. Соединение бортовой ветви шпангоута (топтимберса) с бимсом, если привальный брус проходит в срезанном верхнем углу шпангоутной рамки, выполняется точно так же, как и на скуле.

Соединение бортовой ветви шпангоута с бимсом и днищевой ветвью для упрощения конструкции можно осуществлять не врезкой, а в торец. С целью увеличения полезного объема корпуса выступающую кромку книц можно срезать по плавной кривой. Толщина всех деталей шпангоутной рамки должна быть строго одинаковой, так как иначе будет трудно добиться высокого качества склеивания при ее сборке.

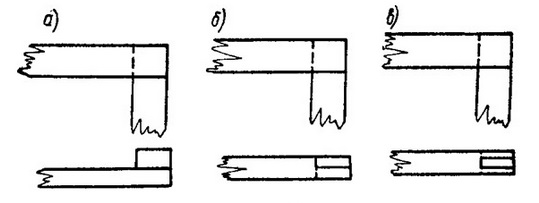

На небольших лодках шпангоуты и бимсы иногда соединяют без книц — внакрой (рис. 10, а), нарезкой вполдерева (рис. 10,6) или врезкой в шип (рис. 10, в). Все соприкасающиеся поверхности деталей и в этом случае промазывают клеем, а запрессовку производят струбцинами, шурупами или гвоздями.

Однако нужно отметить, что бескничные узлы, как бы тщательно они не выполнялись, обладают меньшей прочностью, поскольку площадь клеевых соединений в ни}; намного меньше, чем в кничных.

Кроме того, необходима особо тщательная обработка деталей в узлах сопряжения, поэтому применять бескничные соединения любителям, как правило, не рекомендуется.

Криволинейные шпангоуты на малых судах с круглоскулыми обводами могут быть гнутыми, гнуто-клееными и, реже, натесными. Гнутые шпангоуты изготовляют цельными; лучше всего — из ясеневых или дубовых реек, приклепываемых к обшивке медными заклепками.

Заготовки предварительно распаривают, а затем изгибают по месту при установке в корпус. Гнуто-клееные шпангоута. выклеивают по шаблонам из тонких реек. При использовании сравнительно толстых реек приходится прибегать к предварительному распариванию. При распаривании древесина сильно увлажняется, поэтому склеивать изогнутые рейки можно только после того, как заготовки высохнут.

Криволинейные шпангоуты более тяжелых лодок можно изготовлять натесными желательно из кривослойных кокор. Если используются прямослойные заготовки, ослабление прочности шпангоутов соединениями нужно компенсировать увеличением сечения деталей.

Для небольших байдарок и лодок криволинейные шпангоуты проще выклеивать из полос водостойкой фанеры. Для этого из широкой доски (или щита) толщиной 16—20 мм для каждого шпангоута изготовляют свой отдельный шаблон—лекало. Из фанеры нарезают полосы-заготовки, ширина которых должна быть на 3—4 мм больше ширины готового шпангоута, а длина на 80 мм больше длины спрямленного шпангоута.

Подбирают полосы нужного размера, наносят на них клей и складывают стопкой на кромке лекала, которое устанавливают вертикально. Затем запрессовывают в склеиваемый пакет, забивая гвозди от киля к бортам. Рекомендуется концы шпангоута подтянуть к краям лекала при помощи веревки или проволоки, как показано на рис. 11; это предотвратит выпрямление шпангоута после склеивания.

Гвозди для запрессовки забивают, отступая от кромки на 4—6 мм, с шагом 40—60 мм; шаг уменьшается в районе скулы, где из-за резкого изменения кривизны шпангоутов фанера сильно пружинит. Необходимо следить, чтобы кромки полос были хорошо поджаты, а фанера нигде не раскалывалась.

После полного затвердения клея шпангоут снимают с лекала. Выступающие концы гвоздей откусывают с таким расчетом, чтобы оставались лишь небольшие концы, достаточные для расклепывания на шайбе или загибания. Можно откусывать гвозди заподлицо и запиливать их напильником, но в этом случае с течением времени возможно расслоение шпангоутов.

Боковые грани готовых шпангоутов прострагивают до заданной ширины. Снятый с лекала шпангоут не должен иметь перекоса. Бимсы, как и шпангоуты, могут быть цельными (натесными) или гнуто-клееными.

Встречаются случаи, когда в плоскости бимса шпангоута нет (так называемые «холостые» бимсы). Концы таких бимсов крепят к бортам специально устанавливаемыми «висячими» полушпангоутами (рис. 12, а) или металлическими кницами (рис. 12,6), либо просто нарезают на внутренний привальный брус.

Детали шпангоутных рамок можно крепить к продольному набору различными способами. Наиболее простым является соединение при помощи сравнительно тонких и длинных шурупов (рис. 13, а).

Для увеличения прочности все соприкасающиеся поверхности узла необходимо тщательно подогнать и промазать водостойким клеем.

Шурупы в ряде случаев приходится ставить вдоль волокон или под углом к ним, а прочность склеивания торцевой поверхности одной детали с боковой плоскостью другой всегда сравнительно невелика, поэтому прочность рассматриваемого соединения в целом может оказаться недостаточной.

Более надежно крепление шпангоутов к связям продольного набора с применением металлических скоб-угольников на болтах (рис. 13,6).

Полотно переборки целесообразно выполнять из водостойкой или обычной, но хорошо пропитанной олифой и покрытой лаком фанеры.

Могут быть использованы также водостойкий картон или тонкие доски, оклеенные для обеспечения водонепроницаемости какой-либо тканью. Набор переборки состоит из обвязки по периметру и нескольких стоек, или горизонтальных ребер.

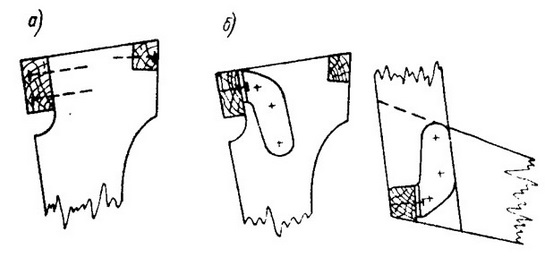

Обвязку выполняют так же, как и обычную шпангоутную рамку, но кницы ставят только со стороны, на которой не будет полотна (рис. 14, а).

Если переборка подкрепляется ребрами, то их ставят на расстоянии 300—600 мм друг от друга; концы стоек крепят с помощью нарезки на обвязку (рис. 14,6) или в торец (рис. 14, в).

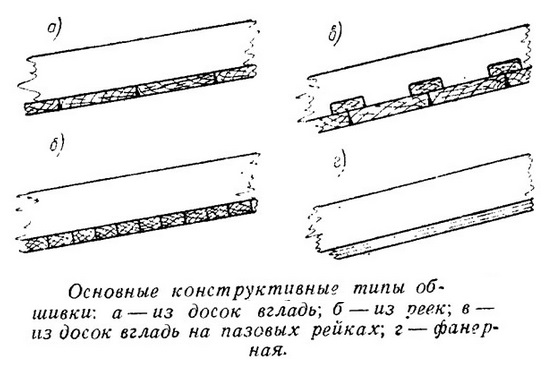

Обшивка деревянных судов (рис. 15) может быть изготовлена из досок, реек, фанеры или шпона. Дощатая обшивка по конструктивному выполнению может быть следующих типов: вгладь, вгладь на пазовых рейках, кромка на кромку («клинкер», «внакрой») двуслойная или трехлойная диагонально-продольная и комбинированная.

Минимальная толщина обшивки вгладь под конопатку — 13 мм; если сделать обшивку тоньше, конопатка не будет держаться в пазах; при склеивании по пазам толщина досок может быть существенно уменьшена, а следовательно, и снижен вес корпуса. Доски обшивки крепят к натесным шпангоутам шурупами диаметром 3,5—4 мм, длиной не менее 2,25 толщины обшивки. К гнутым шпангоутам обшивку приклепывают медными заклепками.

Технология изготовления обшивки из реек подробно описана в статьях Э. Клосса в 1-м выпуске сборника и А. Тетсманав 9-м выпуске.

Рейки между собой соединяют на клею и гвоздями, забиваемыми в устанавливаемую рейку со стороны ее свободной кромки. Гвозди ставят с шагом 150—200 мм; их длина должна быть такой, чтобы они входили в нижнюю рейку на 15—20 мм.

Толщина обшивки из реек для моторных судов длиной 4—8 м равна 10—20 мм. Ширина реек обычно не превосходит 35—40 мм, поэтому они, в отличие от досок, почти не коробятся.

Хорошее качество обшивки получается, если длина реек равна длине корпуса. Если рейки короче, их стыкуют по возможности на шпангоутах. К шпангоутам и продольному набору рейки крепят гвоздями или шурупами, утапливая их шляпки на 1,5—2,5 мм, чтобы они не мешали строжке. Обшивку прострагивают вдоль реек или под некоторым углом так, чтобы было меньше задиров.

Обшивку из досок на пазовых рейках применяют особенно часто на катерах.

Доски обшивки соединяют с пазовыми рейками заклепками или гвоздями диаметром 1,5—3 мм, поставленными взагиб. Чаще всего днищевые ветви шпангоутов — флортимберсы нарезают на непрерывные пазовые рейки, но могут быть применены и другие варианты (разрезные пазовые рейки между шпангоутами; установка флортимберсов без непосредственного соединения с обшивкой — поверх пазовых реек).

Обшивка из фанеры — самый простой вариант, однако необходимо учитывать, что фанеру нельзя изгибать одновременно в двух плоскостях. Обводы лодок в этом случае должны разворачиваться на плоскость, поэтому построение теоретического чертежа судна с такими обводами имеет ряд особенностей. Обшивать фанерой круглоскулые суда не удается.

Вогнутые или спрямленные очертания шпангоутов остроскулых судов приходится заменять слегка выпуклыми. На такие шпангоуты листы фанеры «ложатся» достаточно хорошо.

Листы обшивки склеивают на ус с шириной перекроя не менее 15 толщин обшивки. Хорошее усовое соединение получится только при тщательной подгонке и обработке склеиваемых поверхностей. Можно соединять листы обшивки и на стыковой планке, применив для запрессовки заклепки или шурупы.

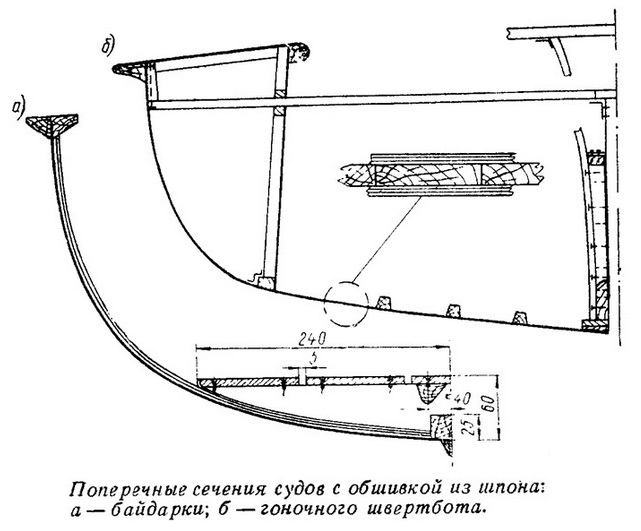

Обшивка из шпона чаще всего применяется в конструкциях легких круглоскулых спортивных судов заводской постройки (академических, байдарок, каноэ, некоторых швертботов, например, «Летучих Голландцев»), а также ряда служебных и спасательных судов. Шпоновую обшивку выклеивают в виде скорлупы из полос шпона в три и более слоев.

На байдарках и других самых малых судах поперечный набор обычно отсутствует в некоторых случаях шпангоуты представляют собой приклеиваемые по месту (рис. 16, а) сравнительно узкие полосы из шпона или авиационной фанеры, что существенно усиливает весьма тонкую обшивку.

Обшивка более крупных швертботов (рис. 16, б), как правило, подкрепляется не поперечным набором, а такими связями и конструкциями, как швертовый колодец, продольные переборки, подсланевые продольные рейки и т. п. Иногда обшивку швертботов выполняют трехслойной — «сэндвичевой» конструкции: между наружными слоями из тонкой фанеры или шпона помещается средний слой из тонких реек, имеющий хорошо выструганные поверхности.

Если корпус судна имеет такие обводы, что применение фанеры для обшивки в том или ином районе корпуса невозможно, но весь остальной корпус целесообразно обшивать фанерой, обшивку делают комбинированной. Некоторые трудности возникают при соединении между собой досок и фанеры. Наиболее просто соединить их в шпунт (рис. 17).

Для этого сначала ставят обшивку из досок, затем торцуют ее в плоскости шпангоута и выбирают шпунт на толщину фанеры; край фанерной обшивки подгоняют и крепят на клею шурупами в шахматном порядке.

Для большей надежности рассматриваемого соединения в некоторых случаях увеличивают ширину шпангоута, на котором осуществляется стыкование обшивки.

На небольших судах настил палубы чаще всего ставят отдельными, участками: в носу, в корме и по бортам в средней части (потопчины). Конструктивно настил палубы может быть выполнен, как и наружная обшивка.

Сделать палубу из досок (рис. 18, а) нетрудно; значительно сложнее обеспечить водонепроницаемость такого настила, особенно из тонких досок.

Толстый настил (более 25 мм) конопатят и шпаклюют шпаклевкой, приготовленной на водостойком клее. Дощатый настил малой толщины рекомендуется обтянуть парусиной на шпаклевке; при этом края ткани надо загнуть на борта под буртик и прижать их (рис. 18, б).

Настил палубы из фанеры имеет гораздо меньший вес, чем из досок; сделать его проще, легче обеспечить водонепроницаемость.

Однако фанерный настил можно ставить только при таких обводах надводной части корпуса, когда фанеру надо будет изгибать лишь в одном направлении. К бимсам фанерный настил крепят шурупами, а к привальному брусу на шурупах и водостойком клее для улучшения герметичности этого наиболее «опасного» узла.

Сопряжение фанерного настила с фанерной обшивкой борта легко выполняется не только на внутреннем привальном брусе (рис. 19, а), но и на ватервейсе (рис. 19,6), или на наружном привальном брусе, выполняющем также и роль буртика (рис. 19, в).

На более крупных судах часто поверх фанерного настила приклеивают тонкие тиковые или сосновые рейки. Такая конструкция имеет вид классической наборной палубы и в то же время менее чувствительна к воздействию солнца.

Наиболее практична оклейка фанерных палуб стеклопластиком.

Конструкции тех или иных узлов мы рассматривали отдельно, но поскольку все они работают в корпусе совместно, необходимо помнить о их взаимосвязи, о важности правильного выбора конструкции корпуса в целом в зависимости от размеров, типа обводов и условий эксплуатации судна, наличия материалов и опыта.

Как правило, первым вопросом, от решения которого зависят размер шпации, конструкция набора и размеры его связей, является выбор конструкции и толщины наружной обшивки.

Пример комплексного рассмотрения этого вопроса для малых судов читатель найдет, например, здесь.

Рекомендуем также ознакомиться с помещенными в том же выпуске статьями по вопросам технологии любительской постройки малых судов и со статьей о применении клеев.

Лучше всего оценивать ту или иную конструкцию путем сравнения ее с уже построенными корпусами, использующимися в таких же условиях. Некоторые сведения по конструкции деревянных корпусов малых судов различных типов можно найти в «Справочнике по мелким судам» Ю. В. Емельянова и Н. А. Крысова (Судпромгиз, 1950 г.)

В таблице в качестве примера приведены ориентировочные размеры сечений основных связей корпусов, а на рис. 1 показан типичный конструктивный чертеж корпуса катера. Размеры указаны для конструкций, при изготовлении которых склеивание не применялось, поэтому для клееных корпусов сечения связей могут быть несколько уменьшены.

Рассмотрим конструкции отдельных узлов и деталей корпуса малого судна.

Форштевни

Для небольшой моторной лодки или байдарки форштевень проще всего изготовить из отдельного бруска (рис, 2, а и 6), который нарезают на киль и приклеивают к нему с гвоздевой запрессовкой.

Иногда форштевни делают из нескольких слоев водостойкой фанеры толщиной 10—12 мм (рис. 2, в). Из картона, фанеры или бумаги вырезают шаблон форштевня с припуском по ширине 4—6 мм. По этому шаблону из фанеры выпиливают нужное для получения заданной толщины штевня число заготовок.

После зачистки кромок и подготовки склеиваемых поверхностей заготовки склеивают в пакет, образующий криволинейный брусок форштевня.

При склеивании применяется запрессовка заклепками, гвоздями или шурупами; удобнее всего использовать заклепки из медной проволоки диаметром 3—5 мм. Крепеж следует располагать ближе к внутренней кромке форштевня, так как у наружной будет снята малка для обшивки.

Еще лучше, если можно использовать заготовку из кривослойного дерева (кокору); в этом случае (рис. 2, г) остается лишь обработать форштевень в соответствии с заданными размерами.

При отсутствии покорного материала форштевень может быть вырезан из прямолинейного бруска и соединен с килем при помощи носовой кницы-накладки — кнопа (рис. 2, д).

Для сравнительно крупных лодок и катеров, строящихся серийно, целесообразно изготовлять гнутоклееные штевни из реек (рис. 2, е).

В связи с тем что радиус кривизны форштевня, как правило, небольшой, толщина реек может быть равна 4—7 мм; ширину заготовок следует брать на 4—6 мм больше ширины штевня после окончательной его обработки.

При любительской постройке судов для выклеивания штевня удобно, применить довольно пррстой макет, или кондуктор (рис. 3), к которому рейки по очереди прижимаются струбцинами или приколачиваются гвоздями.

Для того чтобы рейки форштевня не приклеивались к макету или его основанию, на эти поверхности перед склейкой необходимо положить бумагу. После склеивания заготовку обрезают и обрабатывают в размер.

Форштевень крепят к килю на клею с применением крепежа — болтов, заклепок или шурупов.

Для обеспечения прочности этого ответственнбго узла длина перекроя в соединении форштевня и киля должна быть не менее 5 высот киля; протяженность кнопа по штевню — не менее 0,4 длины штевня; клеевое усовое соединение следует выполнять с перекроем, равным 4—5; высотам бруса киля.

Ахтерштевни

Большинство малых судов имеет транцевую корму с плоским днищем, поэтому ахтерштевней на них, как правило, нет.

Исключение составляют байдарки, гребные шлюпки и парусные яхты, т. е. тихоходные суда, у которых ватерлинии имеют заострение в корме.

На байдарках конструкция ахтерштевней обычно аналогична конструкции форштевней; различие заключается лишь в изменении угла наклона или очертаний.

На рис. 4 показан ахтерштевень лодки с транцевой кормой. С килем штевень соединен врезкой на клею. Ахтерштевни более крупных судов соединяют с килем посредством старнкницы.

Транцы

Транцы состоят обычно из обвязки, т. е. рамки из брусков по периметру, обшивки и стоек, подкрепляющих последнюю (особенно в районе установки подвесного мотора).

Бруски обвязки соединяют между собой в углах в шип на клею; для присоединения продольных связей в брусках делают гнезда (рис. 5).

На больших лодках для подвесного мотора (или моторов) у транца делают выгородку — рецесс, конструкция которого показана, например, на чертежах катера «Ленинградец».

На небольших лодках и байдарках транцы могут вообще не иметь обвязки (см. рис. 4) — обшивку корпуса и настил палубы крепят непосредственно к транцу, вырезанному из толстой доски.

Транец с килем соединяют мощной старнкницей (кормовым кнопом) или двумя кницами из водостойкой фанеры или металла.

Кницы из фанеры удобно приклеивать к килю и средней стойке транца по их боковым граням, причем между кницами обязательно ставят на клею деревянный заполнитель.

На металлических кницах по свободной кромке отгибают фланцы.

На моторно-парусных судах часто применяют весьма развитые дейдвуды, набранные из толстых брусьев (рис. 6) на клею, гвоздях и болтах.

На яхтах все элементы закладки, включая дейдвуд, выклеивают из досок (рис. 7).

Продольные связи

К продольным связям (рис. 8) относятся: киль, фальшкиль, днищевые и бортовые стрингеры, скуловые брусья (скуловые стрингеры), привальные брусья, планширь и ватервейсовый брус. Форма поперечного сечения каждой из этих связей определяется расположением ее в конструктивных узлах.

В обеспечении общей продольной прочности малых судов важную роль играют наружная обшивка и настил палубы.

На небольших лодках в средней части корпуса, как правило, палубного настила нет; его отсутствие должно быть компенсировано увеличением сечений продольных связей, расположенных в верхней части корпуса. С этой точки зрения целесообразно выполнять непрерывными по всей длине корпуса такие связи, как ватервейсовый брус, планширь и даже буртик.

Дефекты древесины — сучки, косослой и др. сильно уменьшают прочность продольных связей при растяжении.

Поскольку подобрать бруски для продольных связей на всю длину корпуса без сучков и косослоя очень трудно, эти связи следует склеивать из более короткого, но высококачественного материала. Длина усового перекроя должна быть равна 12—15 толщинам заготовки.

Продольные связи с большим поперечным сечением и значительной кривизной следует выклеивать по месту или в кондукторе из двух реек.

В этом случае против какого-либо дефекта одной рейки располагают хороший участок другой рейки, компенсирующий ослабление связи.

Каждую из реек тоже можно склеивать из Отдельных частей, при этом длина усового перекроя может быть уменьшена до 8—10 толщин рейки.

В случае сложной конструкции килей, например, на парусных судах (см. рис. 7) целесообразно применять замковые соединения на болтах. Каждое усовое соединение рекомендуется склеивать отдельно, применяя запрессовку струбцинами.

В случае одновременного склеивания нескольких соединений каждое из них предварительно собирают на монтажных гвоздях. Под струбцины рекомендуется положить прокладки, чтобы они распределяли давление равномерно по всей длине усового соединения.

Для повышения качества соединения бруски желательно прострогать по пласти на фуговочном станке. При склеивании реек необходимо проследить, чтобы давление было достаточным и равномерным по всей площади склеивания. Если не хватает струбцин, можно применить, например, клиновые приспособления — цулаги, которые несложно изготовить из обрезков досок.

После склеивания и выдержки заготовки прострагивают, выдерживая заданные размеры поперечных сечений связей; малку лучше снимать после постановки продольных связей на места, т. е. после сборки набора.

Соединение стрингеров и привальных брусьев с форштевнем осуществляют с помощью врезки, применяя клей и крепеж; часто используют брештуки — горизонтальные кницы на крепеже.

Шпангоуты и бимсы

Конструкция шпангоутов зависит в первую очередь от обводов корпуса.

При постройке малых судов целесообразно предварительно изготовлять шпангоутные рамки, которые затем служат лекалами для сборки всего корпуса.

Натесные шпангоуты чаще всего применяют на судах с остроскулыми обводами. В большинстве случаев днищевые и бортовые ветви шпангоутов и бимсы выпиливают из досок требующейся толщины и в углах соединяют кницами из водостойкой фанеры толщиной 4—6 мм; поставленными на клею или заклепках. Если приходится использовать неводостойкую фанеру, необходимо после приклеивания книц к соединяемым связям тщательно проолифить их и покрыть водостойким лаком.

На рис. 9 показаны соединения частей шпангоут-ной рамки на скуле и в ДП на киле. Соединение бортовой ветви шпангоута (топтимберса) с бимсом, если привальный брус проходит в срезанном верхнем углу шпангоутной рамки, выполняется точно так же, как и на скуле.

Соединение бортовой ветви шпангоута с бимсом и днищевой ветвью для упрощения конструкции можно осуществлять не врезкой, а в торец. С целью увеличения полезного объема корпуса выступающую кромку книц можно срезать по плавной кривой. Толщина всех деталей шпангоутной рамки должна быть строго одинаковой, так как иначе будет трудно добиться высокого качества склеивания при ее сборке.

На небольших лодках шпангоуты и бимсы иногда соединяют без книц — внакрой (рис. 10, а), нарезкой вполдерева (рис. 10,6) или врезкой в шип (рис. 10, в). Все соприкасающиеся поверхности деталей и в этом случае промазывают клеем, а запрессовку производят струбцинами, шурупами или гвоздями.

Однако нужно отметить, что бескничные узлы, как бы тщательно они не выполнялись, обладают меньшей прочностью, поскольку площадь клеевых соединений в ни}; намного меньше, чем в кничных.

Кроме того, необходима особо тщательная обработка деталей в узлах сопряжения, поэтому применять бескничные соединения любителям, как правило, не рекомендуется.

Криволинейные шпангоуты на малых судах с круглоскулыми обводами могут быть гнутыми, гнуто-клееными и, реже, натесными. Гнутые шпангоуты изготовляют цельными; лучше всего — из ясеневых или дубовых реек, приклепываемых к обшивке медными заклепками.

Заготовки предварительно распаривают, а затем изгибают по месту при установке в корпус. Гнуто-клееные шпангоута. выклеивают по шаблонам из тонких реек. При использовании сравнительно толстых реек приходится прибегать к предварительному распариванию. При распаривании древесина сильно увлажняется, поэтому склеивать изогнутые рейки можно только после того, как заготовки высохнут.

Криволинейные шпангоуты более тяжелых лодок можно изготовлять натесными желательно из кривослойных кокор. Если используются прямослойные заготовки, ослабление прочности шпангоутов соединениями нужно компенсировать увеличением сечения деталей.

Для небольших байдарок и лодок криволинейные шпангоуты проще выклеивать из полос водостойкой фанеры. Для этого из широкой доски (или щита) толщиной 16—20 мм для каждого шпангоута изготовляют свой отдельный шаблон—лекало. Из фанеры нарезают полосы-заготовки, ширина которых должна быть на 3—4 мм больше ширины готового шпангоута, а длина на 80 мм больше длины спрямленного шпангоута.

Подбирают полосы нужного размера, наносят на них клей и складывают стопкой на кромке лекала, которое устанавливают вертикально. Затем запрессовывают в склеиваемый пакет, забивая гвозди от киля к бортам. Рекомендуется концы шпангоута подтянуть к краям лекала при помощи веревки или проволоки, как показано на рис. 11; это предотвратит выпрямление шпангоута после склеивания.

Гвозди для запрессовки забивают, отступая от кромки на 4—6 мм, с шагом 40—60 мм; шаг уменьшается в районе скулы, где из-за резкого изменения кривизны шпангоутов фанера сильно пружинит. Необходимо следить, чтобы кромки полос были хорошо поджаты, а фанера нигде не раскалывалась.

После полного затвердения клея шпангоут снимают с лекала. Выступающие концы гвоздей откусывают с таким расчетом, чтобы оставались лишь небольшие концы, достаточные для расклепывания на шайбе или загибания. Можно откусывать гвозди заподлицо и запиливать их напильником, но в этом случае с течением времени возможно расслоение шпангоутов.

Боковые грани готовых шпангоутов прострагивают до заданной ширины. Снятый с лекала шпангоут не должен иметь перекоса. Бимсы, как и шпангоуты, могут быть цельными (натесными) или гнуто-клееными.

Встречаются случаи, когда в плоскости бимса шпангоута нет (так называемые «холостые» бимсы). Концы таких бимсов крепят к бортам специально устанавливаемыми «висячими» полушпангоутами (рис. 12, а) или металлическими кницами (рис. 12,6), либо просто нарезают на внутренний привальный брус.

Детали шпангоутных рамок можно крепить к продольному набору различными способами. Наиболее простым является соединение при помощи сравнительно тонких и длинных шурупов (рис. 13, а).

Для увеличения прочности все соприкасающиеся поверхности узла необходимо тщательно подогнать и промазать водостойким клеем.

Шурупы в ряде случаев приходится ставить вдоль волокон или под углом к ним, а прочность склеивания торцевой поверхности одной детали с боковой плоскостью другой всегда сравнительно невелика, поэтому прочность рассматриваемого соединения в целом может оказаться недостаточной.

Более надежно крепление шпангоутов к связям продольного набора с применением металлических скоб-угольников на болтах (рис. 13,6).

Переборки

Полотно переборки целесообразно выполнять из водостойкой или обычной, но хорошо пропитанной олифой и покрытой лаком фанеры.

Могут быть использованы также водостойкий картон или тонкие доски, оклеенные для обеспечения водонепроницаемости какой-либо тканью. Набор переборки состоит из обвязки по периметру и нескольких стоек, или горизонтальных ребер.

Обвязку выполняют так же, как и обычную шпангоутную рамку, но кницы ставят только со стороны, на которой не будет полотна (рис. 14, а).

Если переборка подкрепляется ребрами, то их ставят на расстоянии 300—600 мм друг от друга; концы стоек крепят с помощью нарезки на обвязку (рис. 14,6) или в торец (рис. 14, в).

Наружная обшивка

Обшивка деревянных судов (рис. 15) может быть изготовлена из досок, реек, фанеры или шпона. Дощатая обшивка по конструктивному выполнению может быть следующих типов: вгладь, вгладь на пазовых рейках, кромка на кромку («клинкер», «внакрой») двуслойная или трехлойная диагонально-продольная и комбинированная.

Минимальная толщина обшивки вгладь под конопатку — 13 мм; если сделать обшивку тоньше, конопатка не будет держаться в пазах; при склеивании по пазам толщина досок может быть существенно уменьшена, а следовательно, и снижен вес корпуса. Доски обшивки крепят к натесным шпангоутам шурупами диаметром 3,5—4 мм, длиной не менее 2,25 толщины обшивки. К гнутым шпангоутам обшивку приклепывают медными заклепками.

Технология изготовления обшивки из реек подробно описана в статьях Э. Клосса в 1-м выпуске сборника и А. Тетсманав 9-м выпуске.

Рейки между собой соединяют на клею и гвоздями, забиваемыми в устанавливаемую рейку со стороны ее свободной кромки. Гвозди ставят с шагом 150—200 мм; их длина должна быть такой, чтобы они входили в нижнюю рейку на 15—20 мм.

Толщина обшивки из реек для моторных судов длиной 4—8 м равна 10—20 мм. Ширина реек обычно не превосходит 35—40 мм, поэтому они, в отличие от досок, почти не коробятся.

Хорошее качество обшивки получается, если длина реек равна длине корпуса. Если рейки короче, их стыкуют по возможности на шпангоутах. К шпангоутам и продольному набору рейки крепят гвоздями или шурупами, утапливая их шляпки на 1,5—2,5 мм, чтобы они не мешали строжке. Обшивку прострагивают вдоль реек или под некоторым углом так, чтобы было меньше задиров.

Обшивку из досок на пазовых рейках применяют особенно часто на катерах.

Доски обшивки соединяют с пазовыми рейками заклепками или гвоздями диаметром 1,5—3 мм, поставленными взагиб. Чаще всего днищевые ветви шпангоутов — флортимберсы нарезают на непрерывные пазовые рейки, но могут быть применены и другие варианты (разрезные пазовые рейки между шпангоутами; установка флортимберсов без непосредственного соединения с обшивкой — поверх пазовых реек).

Обшивка из фанеры — самый простой вариант, однако необходимо учитывать, что фанеру нельзя изгибать одновременно в двух плоскостях. Обводы лодок в этом случае должны разворачиваться на плоскость, поэтому построение теоретического чертежа судна с такими обводами имеет ряд особенностей. Обшивать фанерой круглоскулые суда не удается.

Вогнутые или спрямленные очертания шпангоутов остроскулых судов приходится заменять слегка выпуклыми. На такие шпангоуты листы фанеры «ложатся» достаточно хорошо.

Листы обшивки склеивают на ус с шириной перекроя не менее 15 толщин обшивки. Хорошее усовое соединение получится только при тщательной подгонке и обработке склеиваемых поверхностей. Можно соединять листы обшивки и на стыковой планке, применив для запрессовки заклепки или шурупы.

Обшивка из шпона чаще всего применяется в конструкциях легких круглоскулых спортивных судов заводской постройки (академических, байдарок, каноэ, некоторых швертботов, например, «Летучих Голландцев»), а также ряда служебных и спасательных судов. Шпоновую обшивку выклеивают в виде скорлупы из полос шпона в три и более слоев.

На байдарках и других самых малых судах поперечный набор обычно отсутствует в некоторых случаях шпангоуты представляют собой приклеиваемые по месту (рис. 16, а) сравнительно узкие полосы из шпона или авиационной фанеры, что существенно усиливает весьма тонкую обшивку.

Обшивка более крупных швертботов (рис. 16, б), как правило, подкрепляется не поперечным набором, а такими связями и конструкциями, как швертовый колодец, продольные переборки, подсланевые продольные рейки и т. п. Иногда обшивку швертботов выполняют трехслойной — «сэндвичевой» конструкции: между наружными слоями из тонкой фанеры или шпона помещается средний слой из тонких реек, имеющий хорошо выструганные поверхности.

Если корпус судна имеет такие обводы, что применение фанеры для обшивки в том или ином районе корпуса невозможно, но весь остальной корпус целесообразно обшивать фанерой, обшивку делают комбинированной. Некоторые трудности возникают при соединении между собой досок и фанеры. Наиболее просто соединить их в шпунт (рис. 17).

Для этого сначала ставят обшивку из досок, затем торцуют ее в плоскости шпангоута и выбирают шпунт на толщину фанеры; край фанерной обшивки подгоняют и крепят на клею шурупами в шахматном порядке.

Для большей надежности рассматриваемого соединения в некоторых случаях увеличивают ширину шпангоута, на котором осуществляется стыкование обшивки.

Настил палубы

На небольших судах настил палубы чаще всего ставят отдельными, участками: в носу, в корме и по бортам в средней части (потопчины). Конструктивно настил палубы может быть выполнен, как и наружная обшивка.

Сделать палубу из досок (рис. 18, а) нетрудно; значительно сложнее обеспечить водонепроницаемость такого настила, особенно из тонких досок.

Толстый настил (более 25 мм) конопатят и шпаклюют шпаклевкой, приготовленной на водостойком клее. Дощатый настил малой толщины рекомендуется обтянуть парусиной на шпаклевке; при этом края ткани надо загнуть на борта под буртик и прижать их (рис. 18, б).

Настил палубы из фанеры имеет гораздо меньший вес, чем из досок; сделать его проще, легче обеспечить водонепроницаемость.

Однако фанерный настил можно ставить только при таких обводах надводной части корпуса, когда фанеру надо будет изгибать лишь в одном направлении. К бимсам фанерный настил крепят шурупами, а к привальному брусу на шурупах и водостойком клее для улучшения герметичности этого наиболее «опасного» узла.

Сопряжение фанерного настила с фанерной обшивкой борта легко выполняется не только на внутреннем привальном брусе (рис. 19, а), но и на ватервейсе (рис. 19,6), или на наружном привальном брусе, выполняющем также и роль буртика (рис. 19, в).

На более крупных судах часто поверх фанерного настила приклеивают тонкие тиковые или сосновые рейки. Такая конструкция имеет вид классической наборной палубы и в то же время менее чувствительна к воздействию солнца.

Наиболее практична оклейка фанерных палуб стеклопластиком.

Конструкции тех или иных узлов мы рассматривали отдельно, но поскольку все они работают в корпусе совместно, необходимо помнить о их взаимосвязи, о важности правильного выбора конструкции корпуса в целом в зависимости от размеров, типа обводов и условий эксплуатации судна, наличия материалов и опыта.

Как правило, первым вопросом, от решения которого зависят размер шпации, конструкция набора и размеры его связей, является выбор конструкции и толщины наружной обшивки.

Пример комплексного рассмотрения этого вопроса для малых судов читатель найдет, например, здесь.

Рекомендуем также ознакомиться с помещенными в том же выпуске статьями по вопросам технологии любительской постройки малых судов и со статьей о применении клеев.

Русский

Русский French

French English

English